Article paru dans le Bioénergie International n°39 de Octobre-Novembre 2015

L’installation de méthanistion Bio4gas à Domsure, photo Frédéric Douard

Olivier Rebaud, fondateur de Bio4gas en France, photo Frédéric Douard

La société Bio4Gas Express est née du constat qu’il manquait sur le marché des solutions simples de méthanisation pour les porteurs de projets ayant des déjections liquides ou molles à traiter, et désireux d’installer une unité à l’échelle de leur ferme, en autonomie, et en modifiant le moins possible la conduite de leur exploitation. Simplicité et intégration sont donc les deux lignes directrices pour Bio4gas qui arrive ainsi à sortir des projets accessibles financièrement à une exploitation seule. Après l’installation d’une première unité en 2013 dans l’Ain chez un éleveur porcin, puis de deux en 2014 chez des éleveurs bovins dans l’Ain et le Doubs, la jeune entreprise créée en 2011 par Olivier Rebaud, diplômé de l’ESSEC, est maintenant lancée.

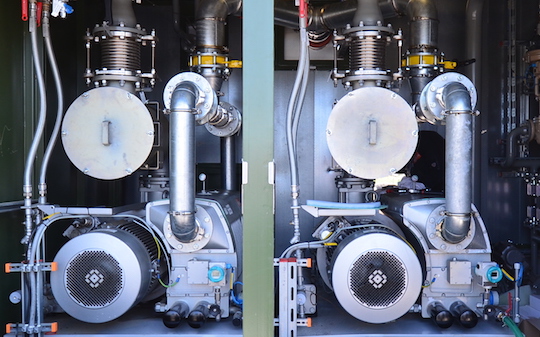

L’entreprise propose ses services de pré-diagnostic, d’avant-projet sommaire, de montage des dossiers administratifs, de construction et d’exploitation si le client le souhaite. Les unités Bio4gas suivent toutes le même schéma : une pré-fosse de réception pour substrat majoritairement liquides ou mous, un digesteur mésophile astucieux développé en Autriche (Procédé Bert), une cuve de stockage et un cogénérateur. La gamme de produits comporte des digesteurs de 200 à 1200 m³ couplés à des puissances électriques de 30, 40, 50, 65, 80, 120 ou même 150 kW.

Le Gaec P2MN élève 130 laitières à Courte, photo Frédéric Douard

Pour limiter le coût des projets, Bio4gas cherche toujours à tirer profit des infrastructures existantes et à simplifier le travail de l’exploitant, car son but est de fournir des méthaniseurs rentables rapidement à l’échelle d’une seule exploitation, à partir de 100 UGB, 6000 à 7000 m³ de lisier porcin, ou 3500 m³ de lisier bovin.

Principes de fonctionnement de la partie méthanisation

La pré-fosse

Elle réceptionne les intrants et se dimensionne en fonction de ceux-ci. Elle permet d’homogénéiser la ration et de l’envoyer vers le digesteur via une pompe. En fonction des caractéristiques du gisement, la pré-fosse peut-être complétée par un broyeur, un mixeur ou un agitateur supplémentaire. Ce choix technologique simple pour la réception permet de limiter les coûts d’investissement ainsi que les charges d’exploitation.

La pré-fosse de Courte avec broyeur immergé, photo Frédéric Douard

La seule contrainte est le taux de matière sèche du produit qui doit rester sous le seuil d’acceptabilité des pompes. Sinon, l’avantage des substrats liquides, c’est que la phase de pré-mélange n’est plus nécessaire, ce qui simplifie fortement la conduite de l’installation. Le partenariat fort avec la société MIRO a permis de développer des solutions adaptées à chaque typologie de gisement.

Le digesteur Bert

Il est constitué de deux cuves en béton, l’une dans l’autre, et qui ne communiquent que par des ouvertures présentes à la base de la cuve interne. Les deux cuves créent donc deux chambres. Le biogaz produit se stocke sous le plafond et dans un gazomètre souple sur le toit.

Schéma de principe du digesteur BERT à double cuve

Les TGL

Le principe TGL

Au centre de chaque chambre du digesteur se trouve un tube à double paroi en acier inoxydable, le Termo-Gas Lift (TGL) qui assure le chauffage et le brassage continu du substrat grâce à son effet thermosiphon, un procédé simplisme utilisé par exemple dans les cafetières italiennes. Ce brassage physique ne demande aucune maintenance ni aucun équipement particulier. Les TGL facilitent aussi la désulfuration du substrat avec moins de 50 ppm d’H2S en sortie.

Au cours de la remontée du fluide de chauffage dans la paroi du TGL, il refroidit. Il en résulte une différence de température du digestat : plus chaud en bas de la cuve qu’en haut. Cette différence de température engendre un mouvement de convection qui opère un brassage du mélange. Cela évite notamment la formation d’une croûte. De plus, ce brassage sans élément mécanique ni électricité, va réduire sensiblement les coûts et le temps d’exploitation.

La vanne flip / flop

Cette vanne pneumatique, située sur un tuyau qui fait un pont entre le plafond des deux cuves, va s’ouvrir dès lors que la différence de pression entre les cuves est supérieure à 50 mbar, assurant un rééquilibrage qui va brasser le produit.

Le principe de la vanne Flip-Flop, source Bio4gas

La vague ainsi créée va permettre un passage du mélange de la chambre 1 vers la chambre 2 et inversement avec une force décroissante, réalisant un bon brassage. Ensuite, petit à petit, la fermentation va faire remonter la pression, déclenchant une nouvelle séquence.

La vanne flip-flop du digesteur du GAEC des Trois Comunes, photo Frédéric Douard

Avec très peu de pièces en mouvement, l’ensemble du système est très robuste et demande peu de travail et d’entretien. Le digesteur n’a pas besoin de coproduit car il travaille parfaitement avec du lisier ou du fumier dilué, ce qui permet de rester autonome sur l’exploitation.

L’exemple de la SCEA Robin à Domsure dans l’Ain

L’unité de méthanisation de la SCEA Robin, à la ferme de la Richardière de Domsure, est la première référence de Bio4gas Express en France et a été mise en service en février 2013. Christine et Benoit Drouilhet, les exploitants de la Scea, sont à la tête d’un élevage porcin de 400 reproductrices et près de 9000 bêtes à l’engraissement par an.

La SCEA Robin à Domsure avec le Jura en fond, photo Frédéric Douard

Les 10000 tonnes de lisier produites chaque année étaient épandues sur les 300 ha de l’exploitation, ainsi que chez des confrères. Les installations de stockage et de lagunage étaient à revoir en 2011 et la question du chauffage des bâtiments méritait réflexion, avec 15 000 litres de fioul par an. Suite à l’échec d’un projet collectif sur la commune, ils ont décidé d’installer leur propre unité.

Le digesteur Bio4gas à Domsure, photo Frédéric Douard

Aujourd’hui, l’installation produit 50 kW d’électricité et le chauffage pour les bâtiments, la maternité et le bâtiment de sevrage des porcelets qui demandent une température élevée de 28 °C.

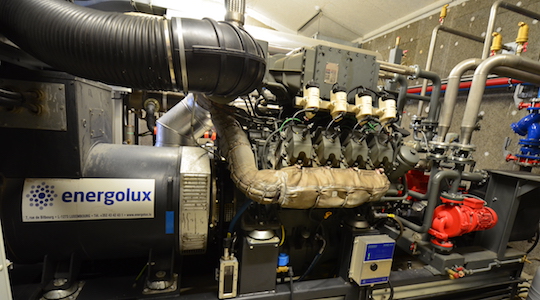

Le moteur MAN fournit 50 kWé, photo Frédéric Douard

Avec la vente d’électricité et les économies de chauffage, la cogénération est un véritable complément de revenu pour cette exploitation. « Ces petites unités coûtent moins cher que les grandes. Elles rapportent aussi moins, mais au final, elles sont aussi rentables », déclare Olivier Rebaud.

L’utilisation d’installations existantes de stockage amont et aval a ici limité l’investissement au digesteur et au cogénérateur.

Stockage du digestat liquide à Domsure, photo Frédéric Douard

| Les chiffres de la SCEA Robin à Domsure | |

|---|---|

| Puissance électrique produite | 50 kW |

| Volume digesteur | 600 m³ |

| Investissements | 480 000 €, avec une aide de 120 000 € |

| Intrants | 10500 m³ de lisier par an, sans co-produit |

| Volume de stockage | 16000 m³ |

| Economie annuelle de chauffage | 12 000 € |

| Vente d’électricité | 65 000 € par an, contrat de 15 ans |

| Charges de maintenance | 12 000 €/an |

| Travail quotidien | 15 minutes |

| Excédent brut d’exploitation | 55 000 €/an |

| Temps de retour brut | 7 ans |

La conclusion est qu’une méthanisation ne fonctionnant qu’avec du lisier de porc peut tout à fait être rentable.

Et Benoit Drouilhet de nous confier : « en plus, côté coût d’entretien, c’est beaucoup moins que ce que j’imaginais : l’installation tourne depuis 19000 heures, et on a encore presque rien refait dessus ! ». Et il continue, ravi : « et côté digestat, épandu au bon moment, 48 heures avant implantation, et à la sortie des feuilles, c’est super réactif ! Avant, on épandait que sur le maïs, 80 ha en irrigation, maintenant, on peut en mettre sur les autres cultures ».

L’exemple du Gaec laitier P2MN à Courte dans l’Ain

L’installation, qui a été mise en service en juin 2014, valorise 5000 m³ de lisier bovin (120 vaches laitières) ainsi que 250 tonnes de résidus de silo pour une production électrique de 50 kW. Le projet est complété par une fosse de stockage de 2270 m³ qui assure les six mois de stockage réglementaire dont ne disposait pas le Gaec avant le projet.

Vue sur l’unité de méthanisation du Gaec P2MN à Courte, photo Frédéric Douard

Pour les associés du Gaec, le but premier du projet était de simplifier la difficile gestion du fumier mou issu de la stabulation. Mais au lieu d’investir dans une fosse à lisier simple, ils ont cherché à solutionner ce problème tout en créant des revenus supplémentaires. Ceci étant, ils ne souhaitaient pas non plus investir dans une grosse unité et être dépendants de l’extérieur. Et puis enfin, leur métier étant de produire du lait, ils ne souhaitaient pas passer trop de temps à cette nouvelle activité.

Installation de méthanisation du Gaec P2MN, photo Bio4gas

Avant le projet, l’évacuation du fumier mou leur prenait ½ journée de travail par mois : aujourd’hui, le suivi de la méthanisation, c’est deux fois cinq minutes par jour ; plus une vidange du moteur toutes les 400 heures, 20 minutes ; plus un entretien de la pompe-broyeuse, trois heures par mois. Le bilan est que maintenant, ça prend deux fois plus de temps qu’avant, mais ce temps est fort bien rémunéré, ce qui n’était pas le cas avant !

Le gazomètre de Courte au dessus du digesteur, photo Frédéric Douard

Notons, pour une bonne compréhension, qu’ici le fumier pailleux, qui ne posait pas de problème, n’est pas incorporé au digesteur, et qu’il suit le circuit classique de compostage. Et c’est pour rester sur un projet simple que le Gaec n’a pas souhaité l’incorporer.

Zoom sur grilles Les Mergers du sécheur à plat du Gaec P2MN, photo Frédéric Douard

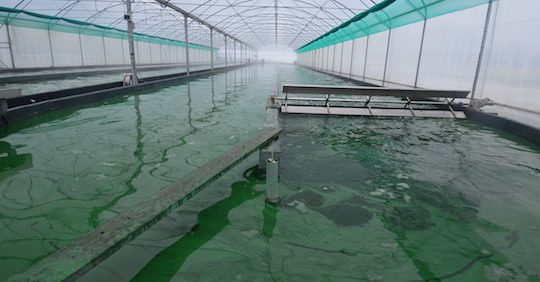

Sinon, à Courte, la chaleur est valorisée dans deux cellules de séchage à plat, équipées de caniveaux, couverts de grilles fournies par les Ets LES MERGERS, et dans lesquels circule l’air chaud.

La centrale de ventilation Les Mergers du séchoir de Courte, photo Frédéric Douard

En plus du séchage des produits de la ferme (Maïs, soja, fourrages), le Gaec sèche également du bois déchiqueté à façon, toute l’année, à raison de 90 m³ de plaquettes par cellule et par semaine.

Cellules de séchage à plat au Gaec P2MN, derrière une cogénération biogaz de 50 kWé, photo Frédéric Douard

| Les chiffres du Gaec laitier P2MN à Courte | |

|---|---|

| Puissance électrique produite | 50 kW |

| Volume digesteur | 600 m³ |

| Investissements | 660 k€, dont 45 k€ de fumière & Incorporation, 415 k€ de méthanisation, 77 k€ de stockage du digestat, 40 k€ de tonne à lisier et 83 k€ de séchage |

| Revenus du projet | 84720 € de vente d’électricité et 7200 € de prestations de séchage de bois |

| Excédent brut d’exploitation | 71420 €/an |

| Temps de retour brut | 8 ans avec les aides |

Contact : Olivier Rebaud / +33 607 638 588 – olivier.rebaud@bio4gas.fr – www.bio4gas.fr

Frédéric Douard, en reportages à Domsure et Courte